Вплив верстата на строк служби стрічкових пилок

Використовуйте всі можливості для збільшення строку служби стрічкових пилок. Завдяки цьому ви отримаєте значний потенціал економії — не лише у вартості різу, але й у зменшенні адміністративних та операційних витрат завдяки рідшій заміні інструменту. Є фактори, які ми не можемо контролювати на стороні верстата, і ті, які можна оптимізувати. Знання обмежень і правильні налаштування допоможуть досягти кращих результатів і уникнути зайвих витрат.

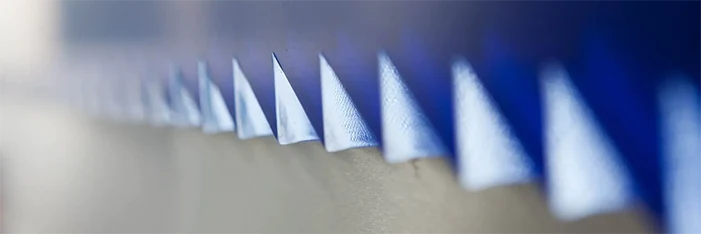

Лише кілька речей на стрічкопилковому верстаті можуть так само впливати на термін служби стрічкової пилки, як напрямні. Ми рекомендуємо регулярно перевіряти їх функціональність та точне регулювання. Це єдиний спосіб досягти як точного різу, так і тривалого терміну служби інструменту.

- Якщо можливо, зніміть весь сегмент (напрямний куб) з верстата та відрегулюйте його на робочому столі.

- Перевірте стан карбідів (бічної та верхньої притискних пластин) та безперебійну роботу підшипників.

- Відрегулюйте напрямні відповідно до нового ременя. Ідеально мати еталонний шматок, вирізаний у майстерні.

- Відрегулюйте карбіди так, щоб між полотном стрічкової пилки та напрямними був зазор 0,02-0,05 мм.

- Прикріпіть напрямні підшипники (ролики) до випрямленого полотна. Підшипники повинні бути на одній лінії з карбідами.

- Встановіть сегмент назад на верстат, але не робіть остаточного кріплення. Залиште його розташованим трохи вище.

- Встановіть полотно стрічкової пилки, дайте йому пройти, щоб воно осіло на крильчатках.

- Виконайте остаточне налаштування сегмента. Залиште зазор 1 мм між лезом та кубом. Затягніть.

Примітка:

Ця процедура підходить не для всіх типів стрічкопилкових верстатів. Найчастіше — до маятникових і деяких горизонтальних. Завжди користуйтеся інструкцією виробника верстата.

На окремих верстатах, особливо простіших, один із двох шківів може бути закріплений не жорстко. У такому випадку оператору потрібно регулярно регулювати положення полотна, щоб воно не зіскакувало і не торкалося фланця шківа. Якщо полотно торкається фланця, пошкоджується не лише воно, а з часом і сам шків.

- Перед зняттям старого полотна перевірте його положення на шківах.

- Якщо це неможливо — встановіть нове полотно, натягніть і дайте йому вільно прокрутитися.

- Переконайтеся, що між задньою частиною полотна та фланцем є зазор 1–2 мм.

- Якщо зазор більший або полотно торкається фланця, послабте полотно та відрегулюйте нахил шківа.

- Для цього зазвичай використовується гвинт із шестигранником на зовнішньому боці важеля пилки.

- Після кожного регулювання знову натягніть полотно, дайте йому пройти через шківи і перевірте. Повторюйте, доки положення не буде правильним.

Примітка:

Процедура підходить не для всіх типів верстатів. Завжди звіряйтеся з інструкцією до конкретної моделі.

При виборі та використанні стрічкових пилок варто враховувати їхні конструктивні обмеження. Чим вищі вимоги до якості обробки матеріалу, тим більшого значення вони набувають. Для забезпечення оптимальної продуктивності та довговічності полотна мінімальний діаметр шківів має відповідати вимогам полотна, верстат має забезпечувати достатній простір для скручування полотна, при різанні суцільних матеріалів полотно не повинно перевантажуватися надто довгими різами.

| Ширина × товщина (одиниці v мм) |

Шківи (мін. діаметр у мм) |

Кручення полотна (макс. на 100 мм) |

Матеріал (макс. діаметр у мм) |

|---|---|---|---|

| 13 x 0,65 | 290 | 23° | 50 |

| 20 x 0,90 | 410 | 20° | 100 |

| 27 x 0,90 | 410 | 20° | 150 |

| 34 x 1,10 | 500 | 17° | 250 |

| 41 x 1,30 | 590 | 14° | 400 |

| 54 x 1,30 | 590 | 14° | 600 |

| 54 x 1,60 | 730 | 11° | 900 |

| 67 x 1,60 | 730 | 11° | 1300 |

| 80 x 1,60 | 730 | 11° | 2000 |

Зовнішній вигляд та форма стружки – один із найпростіших способів оцінити правильність встановлених параметрів різання. Основним параметром є місткість зазору між зубцями (площа пазу), оособливо важливий при дрібному кроці зуба у варіативному зачепленні.

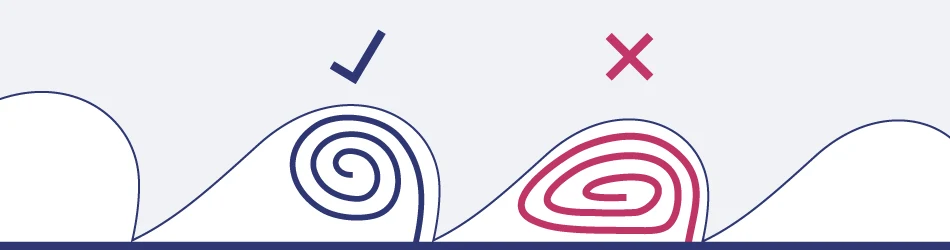

- Вільний завиток ліворуч – це правильний результат.

- Важка та сильно обточена стружка вказує на те, що крок зубців або параметри різання вибрані неправильно. Така стружка створює надмірне навантаження на полотно стрічкової пилки та може спричинити пошкодження.

Вивчення стружки дозволяє швидко оцінити правильність встановлених параметрів різання

Товста, важка або синя стружка

- занадто високий тиск для коротких часів різання

- велика подача в різ відносно швидкості полотна

- недостатнє охолодження, низька концентрація

Вільно закручена стружка

- правильні значення різання

- злегка відкоригуйте параметри при появі більшої кількості закручених стружок

- або перевірте відповідність кроку зубців

Тонка або порошкоподібна стружка

- збільшіть подачу в різ або зменшіть швидкість полотна

- використовуйте більший крок зубців для волокнистої та закрученої стружки

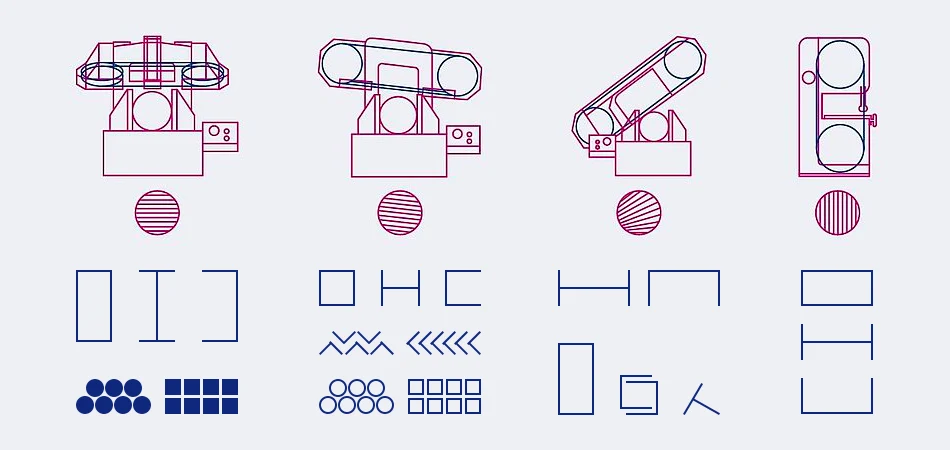

Приклади закріплення матеріалу

На рисунку показано лише деякі приклади можливого закріплення матеріалу у верстаті. Завжди переконуйтеся, що матеріал надійно закріплений, щоб уникнути вібрацій у будь-якій частині різу або прокручування у випадку круглих форм. Для порожнистих або плоских матеріалів, якщо ситуація дозволяє, завжди вигідно скоротити довжину контакту різу, встановивши матеріал вертикально.

Різання пакетів матеріалу можливе лише тоді, коли верстат обладнаний верхнім притискним лещатком. Якщо верстат не має автоматичної гідравлічної подачі, рекомендується затиснути або зварити кінці матеріалу. Однак завжди вимикайте верстат під час зварювання.

- Горизонтальний верстат - ідеальний для різання суцільних матеріалів усіх марок, менш придатний для різання квадратних профілів.

- Горизонтальний верстат з похиленим корпусом - ідеальний для різання профілів усіх форм і розмірів.

- Маятниковий верстат (з поворотною рамою) - універсальне використання, обмежені можливості різання матеріалів із високою міцністю на розтяг.

- Вертикальний верстат - переважно для невеликого ручного різання або спеціальних автоматичних систем.

Вплив на термін служби пилки

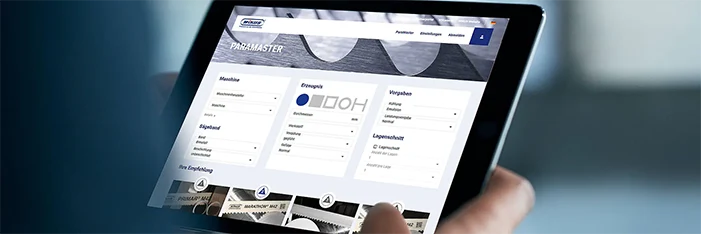

Забезпечення правильних умов експлуатації є одним з важливих факторів отримання ідеального результату. Оптимально, якщо оператор під час кожної заміни інструменту покроково перевірятиме стан верстата та його налаштування.

Інформація про обкатку

Щоб досягти високої продуктивності та тривалого строку служби, стрічкову пилку необхідно спочатку обкатати, злегка заокругливши ріжучі кромки. Цей простий, але важливий етап гарантує надійність та ефективність інструменту.

Причини несправностей

З цим стикається кожен. Стрічкова пилка не ріже або ріже погано. Тип і масштаб пошкоджень можуть багато розповісти про причину несправності. Полотно є лише одним із чотирьох можливих місць, які варто перевірити.